2020-11-02

一、摘要

温度对聚合物粉体的物理性能影响很大。在本研究中,通过使用改进了的GranuPack仪器研究了聚合物粉体的压实动力学,这是经典的振实密度测量的改进。压实过程结束后,对样品进行加热,并在每次振动后测量密度的变化。针对四种聚合物(聚酰胺12、聚苯乙烯、聚氯乙烯和热塑性聚氨酯),分析了温度对压实力学性能和压实率的影响。我们发现,即使温度远低于半结晶聚合物的熔融温度Tm,远低于非晶聚合物的玻璃化转变温度Tg,压实动力学也会受到显著影响。此外,我们还证明,对不同温度下填料动力学的分析可以确定对应于结块开始的特征温度。后,我们证明了该温度与差示扫描量热法(DSC)分析是一致的。

二、介绍

颗粒材料、细粉体和纳米颗粒在工业应用中得到广泛应用。然而,理解它们的行为仍有许多挑战。为了控制和优化加工方法,必须对这些材料进行精确表征。这种特性与颗粒的性质(尺寸和形状分布、粗糙度、孔隙度……)和颗粒的组合行为(填料动力学、流动、团聚、分离……)有关。为了进行有代表性的测量,测量期间的环境条件(温度和相对湿度)应与应用中的条件相匹配。

粉体的行为受到(i)空间排斥,(ii)摩擦力,(iii)粘结力,(iv)与周围气体的相互作用的影响。空间排斥与晶粒的几何形状有关。摩擦力受表面状态(粗糙或光滑的表面)和颗粒的化学性质的影响。内聚力可由液体桥、静电荷[12]、范德华力相互作用或更罕见的磁偶极子-偶极子相互作用引起。其中一种力量的优势取决于环境条件。水分是已知的影响静态和动态颗粒材料的行为。事实上,水分影响表面颗粒的电导率和毛细管桥的形成。在经验上,温度对晶粒间的相互作用也有影响。温度和湿度也影响着颗粒的破碎行为。

粉体在高温下的流动特性和压实动力学对于基于选择性层熔融的增材制造方法尤其重要,特别是聚合物粉体。粉体被预热(通常在玻璃化转变温度以上的40摄氏度到90摄氏度之间)以减少激光照射熔化粉体所需的能量。因此,在这个预热温度下,粉体的流动性必须足够,以便在重涂过程中产生均匀的粉体层。此外,压实密度影响图形层的融合动力学,并因此影响打印对象的机械性能。对于挤出应用,聚合物粉体在高温下的流动特性也必须得到很好的控制。

温度对聚合物粉体流动的影响近已经用剪切盒和一个模拟3D打印机内重新编码过程的定制实验室设备进行了研究。特别地,剪切盒已经与聚酰胺12一起使用,从环境温度到接近聚合物熔点的值。流动度指标在140℃时相对稳定,在160℃时突然增加。熔化温度为Tm=180摄氏度。

对连续振实的粉体样品的分析提供了关于压实动力学和粉体流动性的信息。除了经典的振实密度测量方法之外,近基于基础研究成果开发了一种名为GranuPack的改进方法。每次振动后,自动测量粉体的密度,得到振实曲线(也称为压实曲线)。通过对这条曲线的分析,可以得到体积和振实密度、Hausner比、Carr指数等经典参数,也可以得到动力学参数。除了填料动力学,这组参数也表征粉体流动性。

在本论文中,我们展示了温度如何影响填料动力学和结果,聚合物粉体的流动性使用GranuPack仪器配备加热系统。特别是,温度对填料动力学的影响远远低于熔点温度。此外,从填料曲线中提取的参数的分析允许测量对应于结块开始的温度。后,我们证明这些温度是相干的差示扫描量热(DSC)测量。

三、材料和方法

本文的目的不是比较商业粉体,而是提出一种新的表征方法,特别适合研究温度对聚合物粉体的流动和压实动力学的影响。因此,我们不公布所考虑样品的品牌名称,但我们通过颗粒-形态测量和差示扫描量热法(DSC)对这些粉体进行详细描述。

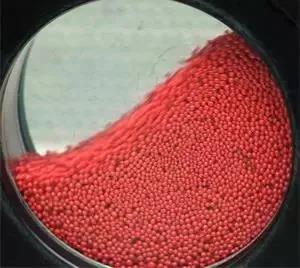

选用了四种聚合物:聚酰胺12 (PA12)、聚苯乙烯(PS)、聚氯乙烯(PVC)和热塑性聚氨酯(TPU)。PA12是一种典型的粉体添加剂。考虑了三种不同粒径的PS样品。

四、方法

4.1 高温

GranuPack仪器近已用于进行高温测量。首先,测量单元配备有电加热夹套,夹有热电偶来测量测量单元的温度。第二,传统GranuPack中用于测量桩高h的感应传感器被位于离热样品远的激光传感器所取代。本研究使用的测量单元能够将样品加热到200摄氏度。实验室环境温度为21℃正负2℃,相对湿度为35% 正负 5%。

将大量粉体放入金属管中,其自动初始化过程已在以前的出版物中解释过。这个初始化过程是在室温下执行的。然后在粉体床的顶部放置一个轻质空心圆筒,使粉体/空气界面在压实过程中保持平整,同时起到保温隔热的作用。然后,料筒被加热到选定的温度,并在开始测试前等待30分钟。如附录a .1所示,此等待时间足以使样品内部温度达到均匀。对于每一种聚合物粉体,从环境温度到更高温度进行了一系列的实验,总是从环境温度下的新样品开始。此外,没有研究样品的*熔化(i)以避免测量池的复杂清洗过程,(ii)专注于系统在颗粒状态下的分析。

为了进行振实,装有粉体样品的管子上升到ΔZ高度并进行自由落体。每次敲击后用激光传感器自动测量粉床高度h。由桩高h计算桩体V。已知粉体质量m,则计算密度q,即质量m与粉体床体积V的比值,并在每次振动后绘制出曲线,从而得到压实曲线。在本研究中,粉体的体积为40ml,ΔZ=1毫米和500次振动。

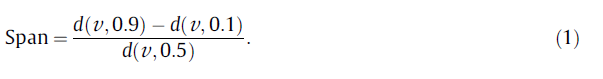

图1为典型的振实曲线及其参数。初始密度(或堆密度)ρ(0)= ρ0,终密度(或振实密度ρ(500)= ρ500和Hausner比率Hr =ρ(500)/ ρ(0)是非常经典的参数。这些参数表征了粉体的密度范围,它是粉体历史的函数。此外,可以提取表征压实速度的动力学参数:达到振实范围一半所需的振动次数n1/2,以及过程开始时的斜率α。如图1所示,通过线性拟合ρ(n)= ρ0+αn得到α。由于这一动力学参数是在振实曲线开始时测量的,因此它与颗粒的低约束和高迁移率有关。因此,这个参数a预计与流动性有关。后,通过拟合理论模型,可以更深入地分析填料曲线(本文未给出)。

4.2 颗粒形态

用比利时Occhio公司的Occhio 500纳米高分辨率颗粒形态仪测量了颗粒大小和形貌。用真空分散系统将粉体样品分散在玻璃板上,用摄像机对其进行分析。

本研究考虑了中间颗粒值(中位dev(v, 0.5),极值d(v, 0.9)和d(v, 0.1),分布宽度(跨度)和圆度。平均数是按体积计算的。中位数dev(v, 0.5)被定义为颗粒体积的一半在其值以下的直径。类似地,极值d(v, 0.9)和d(v, 0.1)定义为种群体积的90%和10%位于其以下的直径。跨度定义为:

如果分布很窄,跨度就会变小。后,圆度(等周商)定义为

其中Ap为粒子图像的投影面积,cp为粒子图像的边界像素的长度之和计算出的周长。对于一个wanmei的圆,通过扩展球面Q = 1,当粒子形状偏离球面时Q减小

光学显微镜也被用来观察颗粒。显微镜是尼康日蚀FN1在明亮的视野配置与目标10倍。

图1所示。典型的振实曲线(也通常称为压实曲线)表示密度作为一个函数的振动次数。用GranuPack仪器获得的曲线用从曲线中提取的参数进行注释。

4.3 DSC

差示扫描量热法(DSC)在Q1000 TA仪器上进行。在氮气气氛下,样品的升温速率为10℃/min, PS和PVC的升温速率为0 ~ 200℃,PA的升温速率为80 ~ 200℃,TPU为80 ~ 220℃。玻璃化转变温度(Tg)和熔化温度(Tm)是在第一次加热扫描时确定的,以考虑样品的历史并分析收到的样品。

五、结果

5.1 颗粒大小和形态

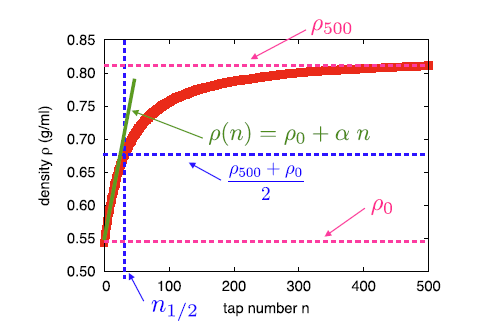

图2给出了用颗粒形貌仪获得的颗粒图像的选择。PS颗粒(PS20、PS80和PS140)均为球形,只有较小的不规则性。而PA12、PVC颗粒不规则,TPU颗粒不规则性较强。

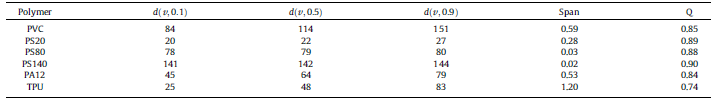

从粒度分布中提取的参数如表1所示。三个PS样本涵盖了相对广泛的中位数尺寸范围,从22到142 µm,以研究颗粒尺寸的影响。此后,我们将比较PS80、PA12、TPU和PVC的中位数大小的结果。

图2所示。典型的颗粒图像。因为PS20和PS140都是球形的,所以只提供PS80。为了便于比较,所有图片都使用相同的比例。

表1主要颗粒测量及形态指标:中位直径dev(v, 0.5),极值dev(v, 0.9)和dev(v, 0.1),分布宽度(跨度)和圆度Q。尺寸用µm表示。

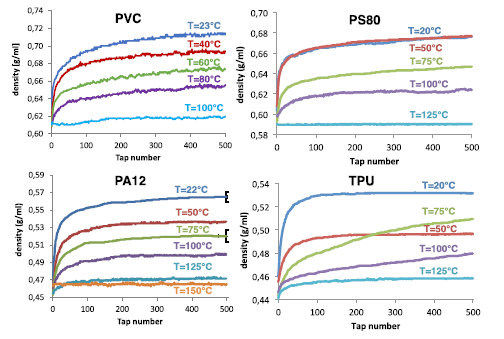

图3所示。PVC、PS80、PA12、TPU等粉体在不同温度下的压实曲线。当温度升高时,填料动力学减缓,终密度降低,即填料曲线变平。

5.2 压实动力学

图3显示了在不同温度下对四种不同粉体(PA12, PS80, PVC和TPU)的压实曲线,这四种粉体具有相对相似的颗粒尺寸。PA12在22度和75度重复测量了三次,只给出了后一点的标准差对应的误差条。对于相同的粉体,由于初始化是在室温下进行的,所以所有的曲线都是从相同的密度ρ(0)开始的。

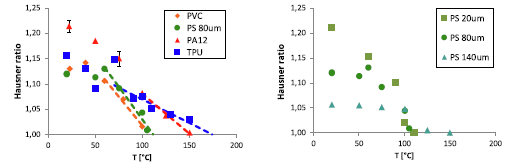

分析振实密度测量的经典方法是基于Hausner比率Hr,该比率通常随着流动性的增加而降低。在目前的配置中,趋势是反向的。当温度升高,然后粉体变得越来越粘稠。Hr随温度的变化趋势如图4所示。在室温下执行的初始化总是从相同的初始密度q0开始,部分解释了这种特殊的行为。如图4(左)所示,Hr对应的温度THr= 1。1 .依赖于材料。由于为了避免样品的*熔化,温度接近但未超过1(见第2.2.1节的解释),因此需要外推测量该温度。Hr随温度的变化不一定是线性的,发展一个符合这一趋势的物理模型是一个有趣的视角。在本研究中,我们用后三点的简单线性拟合来计算温度。对于同一材料(PS)但不同粒度的一组测量值,Hausner比率下降到Hr =1大致在相同的温度下(见图4(右))。为了进一步分析,我们将集中研究压实动力学。

压实速度也会受到温度的影响。振实的特征数n1=2是这个特性的一个很好的候选者。然而,当温度升高时,n1=2收敛于无穷大,特征温度的测量更加困难。因此,我们选择了与第一次振动时的压实曲线斜率α相对应的另一个动态参数(图1)。图5显示了不同材料(左)和不同粒度(右)的初始斜率α随温度的变化情况。由于同样的原因,用后三个点的线性拟合计算了温度Tα= 0对应于α。这一温度与材料有关,但与晶粒尺寸的关系较小,可以认为是结块的开始。这一术语将在以后的显微镜观察中得到证明。

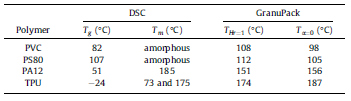

5.3 热性能

由图6所示的DSC曲线提取的玻璃化转变温度(Tg)和熔融温度(Tm)见表2。此外,还将这些转变温度与用GranuPack测量的THr和Tα值为0所表征的结块开始时进行了比较。对于每种粉体,与振实范围相关的温度(1)和与压实动力学相关的温度(0)非常相似。用拟合方法得到的温度误差估计在8%左右。因此,可以认为它们是相同的方法,以获得这些温度约8%。因此,我们可以认为它们是相同的。

图4所示。(左)PVC, PS80, PA12和TPU粉体的Hausner比率Hr随温度的变化。虚线与后点的线性拟合相对应,得到特征温度。PA12在22度和75度的误差条对应于从三次测量中计算出的标准偏差。(右)不同粒径PS粉体的豪斯纳比随温度的变化。

表2表征这组粉体的温度(用℃表示)。用DSC测量Tg和Tm,曲线如图6所示。从GranuPack测量中提取THr增量1和Ta增量0。

5.4 显微镜观察

为了研究晶粒形态可能发生的改变,也为了找到关于晶粒间相互作用类型的额外信息,对测量后的粉体状态进行了定性分析,并用光学显微镜观察了晶粒。选择PS80粉体进行分析,因为颗粒是光滑的和球形的,便于观察形态变化。图7(上)是PS80粉体的图片,图7(下)是在中等温度(75℃)和接近结块开始温度(110℃)下测量后用光学显微镜得到的颗粒图片。在中等温度下测量后,粉体含有团聚体。这些团聚体非常脆。通过显微镜观察,我们没有看到颗粒的任何变化。然而,在接近结块开始的温度下进行测量后,由于颗粒之间形成了坚实的桥梁,粉体形成了饼状。图7(右下)显示了从结块物中提取的一些颗粒。这些颗粒保持着它们的球形形状,在它们表面的桥的位置上有一些圆点。

1 粉体流动性分析仪Granuflow

利用平衡测量所得的质量与时间斜率,自动计算出质量流量。在原有旋转系统的基础上,可以快速、简便地调整孔径大小。软件辅助测量和结果分析。测量一组孔径尺寸下的流量,得到流量曲线。后,用著名的贝弗里洛理论模型拟合整个流动曲线,得到了与粉体流动性相关的流动指数Cb和小孔径尺寸,从而计算得出flow (Dmin)。整个测量过程简单、快速、准确。

2 粉体剪切性能分析仪Granudrum

流动角度受一系列参数的影响:颗粒间的摩擦、颗粒的形状、颗粒间的内聚力(范德瓦尔斯力、静电力和毛细管力)。动态粘聚指数只与颗粒间的粘聚力有关。粘性粉体趋向于间歇流动,而非粘性粉体则为规则流动。因此,接近于零的动态粘性指数对应于非粘性粉体。当粉体的粘结性增大时,粘结指数也随之增大。因此,粘结指数也可以量化粉体的展布性。

3 粉体振实密度分析仪Granupack

GranuPack是基于近年来的基础研究成果而发展起来的一种自动化、经过改进的振实密度测量方法。用自动化装置分析了连续震动过程中粉体的行为。通过从压实曲线精确测量了豪斯纳比Hr、初始密度和振实密度(精度0.4%)。此外,通过振实曲线精确获得动力参数n1/2和大密度ρ(∞)。

4 粉体静电吸附性能分析仪Granucharge

GranuCharge自动精确地测量粉体在与选定材料接触过程中产生的静电荷量。粉体样品在振动的V型管中流动,落在与静电计相连的法拉第杯中。静电计测量粉体在V形管内流动时所获得的电荷。为了获得可重复的结果,采用旋转或振动装置有规律地给V形管进料。

5 粉体休止角分析仪GranuHeap

GranuHeap是-种基于图像处理和分析的自动休止角测量方法。手动将粉体装入圆柱形简仓后,该简仓以恒定速度上升。由此,粉末从简仓中流出,并在圆柱形托 盘.上形成堆积。托盘旋转便可获得不同旋转角度时样品休止角图像。定制的图像识 别算法确定粉末/空气界面的位置。休止角是指等腰三角形与粉末堆投影图像具有相 同表面的角度。