首页 > 技术文章 > 表征增材制造业和冶金工艺过程中金属粉末的给料质量控制-如何量化团聚体

2021-08-26

通过对颗粒粒径和形状的分析来表征增材制造业和其他冶金工艺过程中金属粉末的给料质量控制-如何量化团聚体

简介

增材制造业是利用金属粉末生产金属零部件的粉末冶金工艺。与下面列出的其他流程相比来说有以下优点。

1) 生产最复杂的零部件-通道狭窄、壁薄和无需组装

2)可以按需生产单个零部件,使用CAD程序,无需加工工具成本

3)易于运输。按照需求增材设备可移动到不同地点

最常用的粉末冶金过程:

l 压实&烧结:压实粉末并将压实后的粉末烧结

l 粉末锻造:压实/烧结后的部分加热并锻造

l 等热压缩:在极限压力下压实并烧结

l 金属注射成型:混合的粘结剂液体进入到狭小的通道

l 增材制造:

粉体熔化成型技术(激光熔化或者激光烧结)

能量定向沉积(电子束熔化或者激光束熔化)

增材制造工艺中的金属粉末原料应该是绝对球形的,且具有良好的流动性。粒径要宽分布,以避免大颗粒之间夹杂着小颗粒。分床填料密度越高,成品密度则越高,孔隙率低,机械强度高。在气体雾化冷却阶段形成的团聚体将在粉床中产生空隙,着将对粉末最终制成的零部件产生不利影响。某些颗粒形状的参数可以用于确定和量化团聚体在金属粉末中的占比。

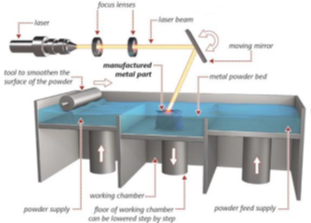

增材制造过程

图1 粉体熔化成型技术:由CAD程序驱动的旋转镜面熔化粉末,一层一层地覆盖上一层。多余的粉末被刮掉并回收,添加下一层的刮刀位置。回收的粉末必须要重新测量以保证再次使用的质量。

图2 光束定向沉积:定向光束在顶层,粉末通过径向包裹注入,无粉末回收。

图3 增材部分:复杂、按需定制、无需工具。

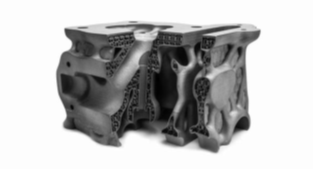

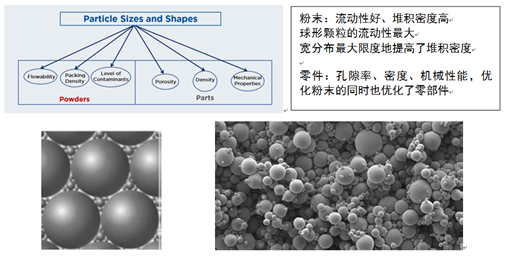

颗粒粒径和形状对金属粉末性质的影响

球形金属粉末颗粒在粉末熔化成型过程中具有最佳的流动性,可以一次顺利地加载粉床。当粉末的粒度分布较宽时,粉床层的填充密度最大,较小的颗粒能填充到大颗粒之间的空隙中。高粉床填料密度和最小的空隙,使生产出来的金属零部件具有低空隙、高密度和高机械强度。

图4 金属粉末粒径和形状是如何影响金属零部件的质量

但在气体雾化过程中,必须对每一种粉末的冷却阶段的气流进行正确的调整,以避免仍然熔融的颗粒在冷却的粉末中结块。粉末中越多颗粒结块,粉体层中不规则形状的团聚体形成的空洞就越有可能使最后的质量变差。最终零部件的孔隙率高,密度低,力学性能差。本文便陈述了如何通过测量颗粒形状等参数来量化团聚体。

图5 真空感应熔化惰性气体雾化过程。应优化气体流动以防止熔融液滴的再循环,最大限度减少团聚

用于量化金属粉末中团聚数量的形状参数

图6 Microtrac MRB SYNC:粒径粒型分析仪。利用激光衍射技术测量粒度分布,通过动态图像法测量颗粒形状。针对一个样品,一个样品池和流路,一个软件,一个计算机在最终呈现的报告中显示30种不同的尺寸和形状参数。

报告中的两个形状参数,W/L长宽比和固体度可用于量化团聚颗粒在金属粉末中的占比。W/L长宽比是菲特宽度除以菲特长度。数值范围0-1,其中1位完美圆形。固体度的计算方法是颗粒的面积除以颗粒周围凸壳面积。数值范围0-1,1为*凸的外边界,没有凹痕的颗粒。

图7 固体度:这种金属粉末结块的红色轮廓为凸壳。固体度是颗粒面积除以凸壳内的面积(例子中数值为0.773)。注意在凸壳和颗粒之间的三个凹痕。

图8 颗粒图片显示:W/L长宽比和固体度按照其数值升序排列。每一个最左边的图像都是参数值较小的颗粒。按照W/L分类的团聚体呈长条状,只有很小的凹痕。那些按照固体度分类的有更多块状和大的凹痕。

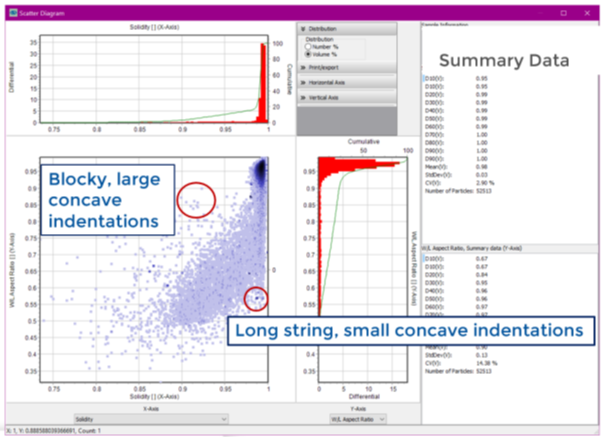

在SYNC软件中显示的散点图如下图所示,用于计算金属粉末样品中结块百分比。蓝色的散点图显示了每个颗粒相对于X轴和Y轴的位置。

图9 SYNC软件中的散点图。区域1中为固体度较好的颗粒,但长宽比较差的颗粒。区域2是颗粒具有很好的长宽比数值,但固体度很差。

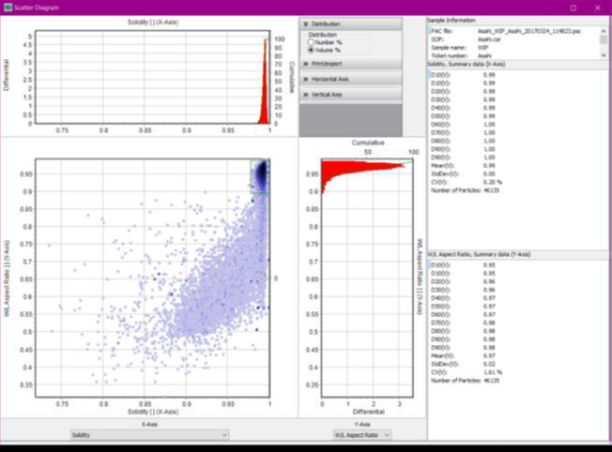

下面最深的蓝色区域是颗粒浓度最高的地方。这个区域就是所有固体度和长宽比好的单球形金属粉末的位置。我们在X轴和Y轴上的分布中可以看到这一点。下面的图10显示了整个样本的区域,用红色标出,其中只包括高浓度的单个球形颗粒,而右边报告的总结数据现只针对这些颗粒。

图10 报告中仅呈现优质的颗粒数据。在上面的散点图中,总样本的颗粒数从52K减少到46K

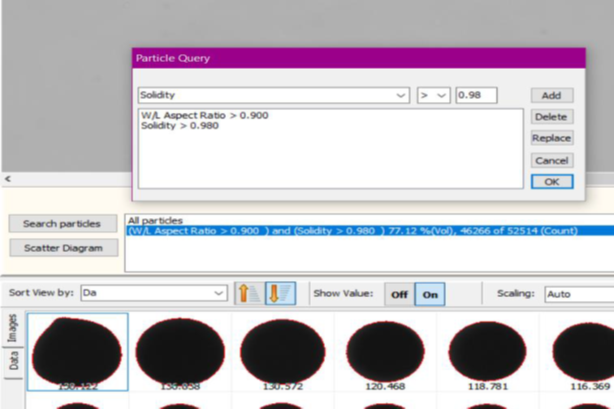

图11,下面是SYNC软件中显示每个颗粒信息的界面。在颗粒的选择栏中设置只显示优质的颗粒,即W/L长宽比大于0.9固体度大于0.98的所有颗粒,结果为蓝色条带中的数值。按体积计算,优质颗粒占比77%,按数量计算占比88%。按体积计算团聚体占比23%,按数量计算团聚体占比12%。需要注意的是下面最大的颗粒,按面积当量(Da)降序排列,都是优质的球形颗粒。这意味着按照大小不会筛选出团聚体,团聚体是分散的,超过了大小分布,必须根据上述两种图形参数来进行筛选。

图11 搜索:优质颗粒和团聚颗粒的比例。设置的颗粒查询和搜索结果显示在软件中。具体数值在蓝色条带中显示。在底部颗粒看到颗粒图像按面积等直径降序排列

结论

l 增材制造过程中所需的金属粉末要有高球形度和宽分布

l 在气体雾化过程的冷却阶段,冷却液滴的再循环使其相遇熔合,从而形成团聚体

l 团聚体越多,零部件成品性能越差,孔隙率高、密度低、力学性能差

l 金属粉末中的团聚体不能通过尺寸来量化,需要利用W/L长宽比和固体度两个粒形参数量化团聚体

l Microtrac MRB SYNC使用激光衍射和动态图像分析技术可以在同一时间在同一样品上报告大约30中不同的尺寸和形状参数。